Velocidade de produção refere -se ao número de Máquinas de montagem automática de garrafa pode processar por unidade de tempo. Essa métrica é crucial para determinar a rapidez com que uma linha de produção pode atender à demanda. A velocidade de produção varia de acordo com a complexidade das tarefas de montagem, os designs específicos de garrafas e o nível de automação da máquina. Por exemplo, máquinas de alta velocidade usadas em ambientes de produção em massa, como embalagens de bebidas ou cosméticos, podem atingir velocidades que variam de 600 a 1.200 garrafas por hora. Máquinas projetadas para tarefas de montagem mais complexas (como as que envolvem vários componentes, como bombas, pulverizadores ou tampas personalizadas) podem operar em uma velocidade mais baixa, mas ainda manter a eficiência, concentrando -se na qualidade e precisão no processo de montagem.

A taxa de transferência refere -se à saída total em um período específico, medido em garrafas por turno, dia ou semana. Este é um indicador -chave de quão bem a máquina pode lidar com grandes volumes de produção. Vários fatores afetam a capacidade de rendimento, como o tempo de inatividade da máquina, a complexidade do produto e a eficiência do processo. Uma máquina de montagem automática de garrafa ideal deve ser capaz de atender aos níveis consistentes de saída e minimizar atrasos. A capacidade de taxa de transferência geralmente está ligada ao tempo do ciclo (tempo necessário para uma única unidade passar pela máquina) e a capacidade da máquina de operar continuamente sem precisar de intervenção ou ajustes manuais frequentes.

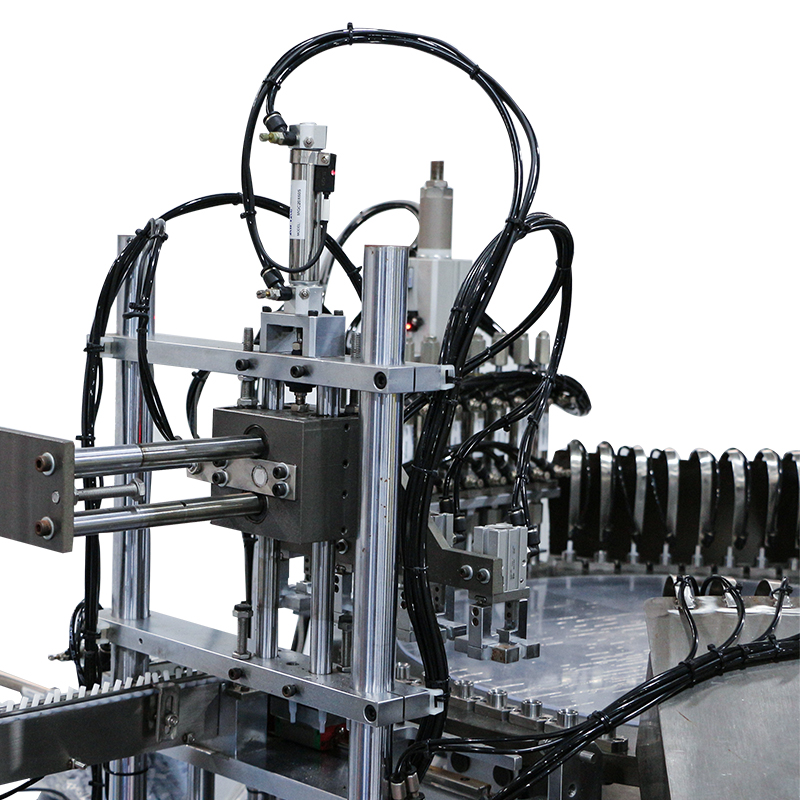

O tempo de ciclo refere -se ao tempo necessário para concluir o processo completo de montagem para uma garrafa. Isso inclui todas as etapas, como preenchimento, limite, rotulagem e quaisquer outras tarefas envolvidas na montagem. Os tempos de ciclo mais curtos levam diretamente a uma taxa de transferência mais alta, à medida que menos atrasos são encontrados entre cada garrafa sendo processado. As máquinas de montagem automática de garrafas eficientes são projetadas para minimizar o tempo de ciclo sem sacrificar a qualidade, geralmente utilizando braços robóticos rápidos, transportadores sincronizados e componentes de alta precisão para acelerar o processo. A obtenção de um tempo de ciclo mais curto, sem comprometer a precisão ou a qualidade do produto, é essencial para sistemas de alta saída, particularmente em indústrias onde grandes volumes são necessários em linhas de tempo apertadas.

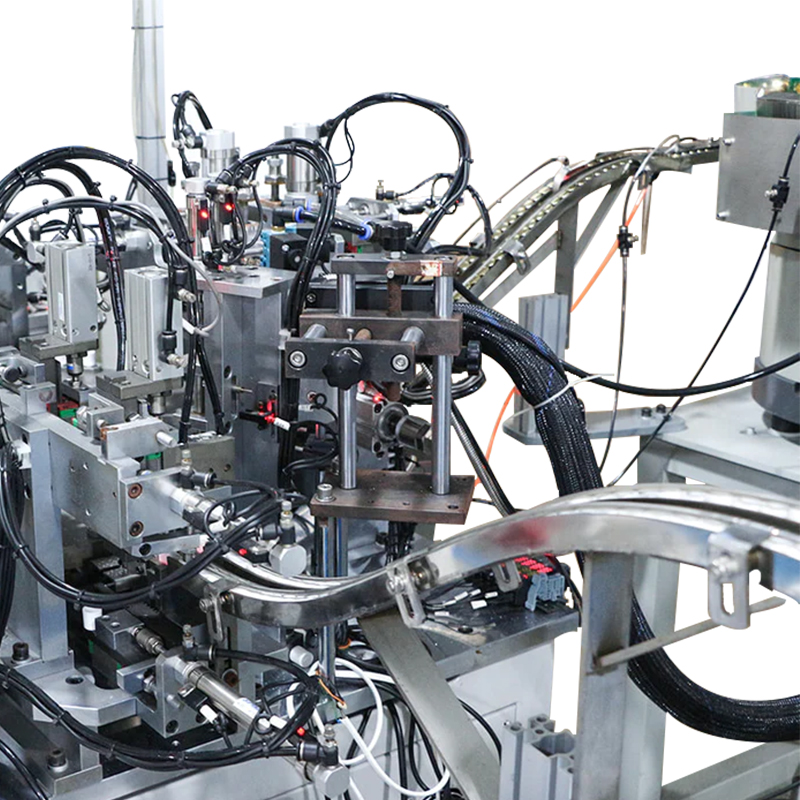

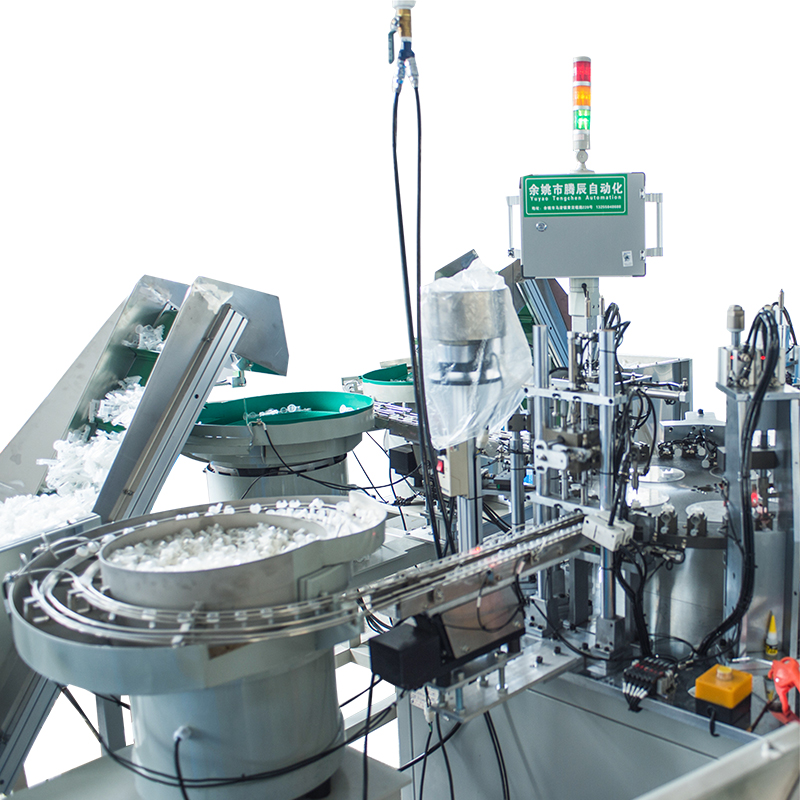

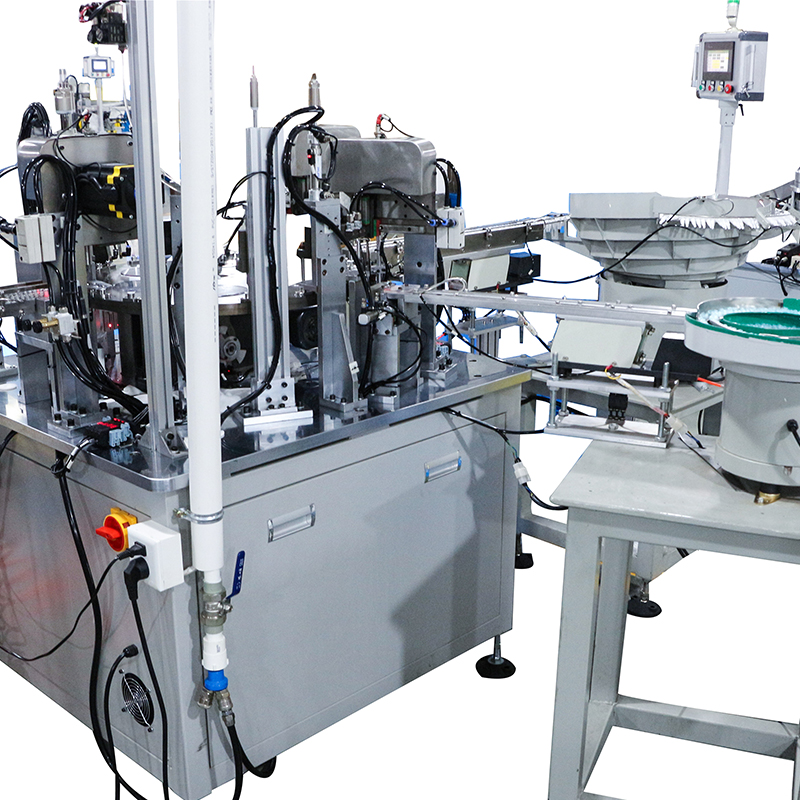

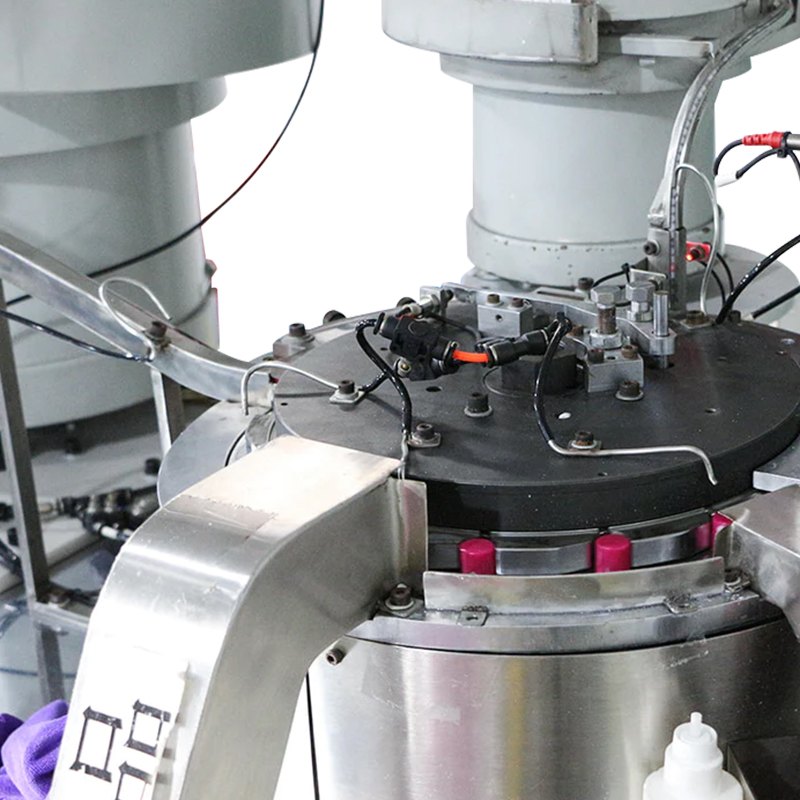

O grau de automação dentro da máquina desempenha um papel significativo na determinação da eficiência do processo de montagem. Sistemas totalmente automatizados, onde a máquina pode se ajustar às necessidades de produção, geralmente resultam em ciclos de produção mais rápidos e maior consistência. A automação reduz a necessidade de intervenção manual, que, por sua vez, minimiza erros e atrasos humanos devido à configuração do operador. Essas máquinas podem lidar perfeitamente com vários tipos de garrafas, tamanhos e configurações com o mínimo de reconfiguração. Quanto mais avançada a automação, menor o tempo de inatividade entre as execuções de produção, pois a máquina pode alternar automaticamente entre diferentes processos, como captura ou rotulagem, com base nas especificações do produto.

O tempo de inatividade é um dos fatores mais significativos que afetam a eficiência geral de qualquer máquina de produção. Avarias inesperadas, necessidades de manutenção ou longos tempos de troca podem interromper o fluxo de produção, levando a menor taxa de transferência e aumento dos custos operacionais. No entanto, as modernas máquinas de montagem automática de garrafas são frequentemente equipadas com recursos de manutenção preditiva que permitem que os operadores prevêem problemas em potencial antes de causar uma falha. Esses sistemas usam sensores, análise de dados e algoritmos de aprendizado de máquina para monitorar a saúde dos principais componentes, garantindo que medidas preventivas sejam tomadas com antecedência. Como resultado, o risco de tempo de inatividade prolongado é minimizado, contribuindo para a eficiência sustentada e maior produção de produção.