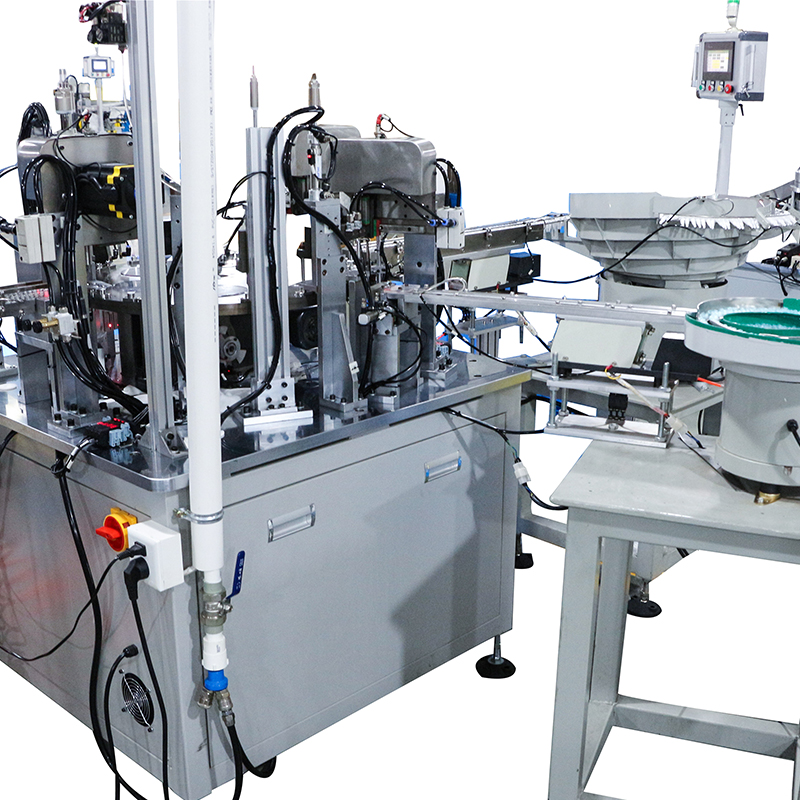

A selagem a quente é o método mais comum e confiável para garantir o fechamento seguro dos sacos. Nesse processo, a máquina utiliza barras de vedação aquecidas que são controladas com precisão para aplicar calor nas bordas do saco. A temperatura e o tempo de permanência (duração da aplicação de calor) são cuidadosamente calibrados com base no material e na espessura da bolsa. Esse calor faz com que o plástico ou outros materiais termoplásticos amoleçam e se fundam, criando uma vedação forte e hermética quando esfria. Os avançados controladores de temperatura da máquina mantêm níveis de calor consistentes, garantindo uniformidade e evitando o superaquecimento, que pode comprometer a integridade da embalagem.

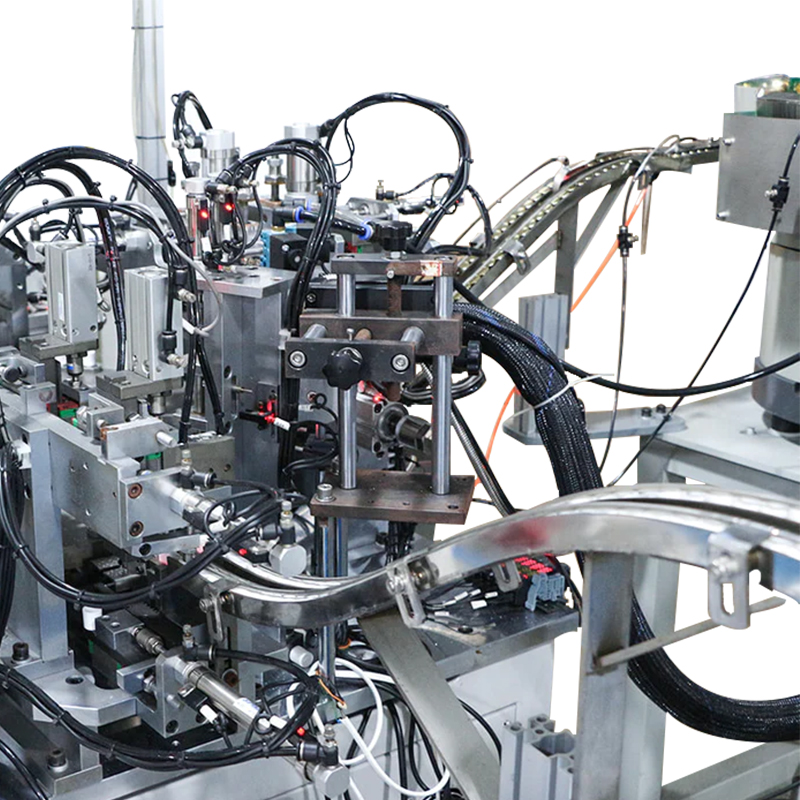

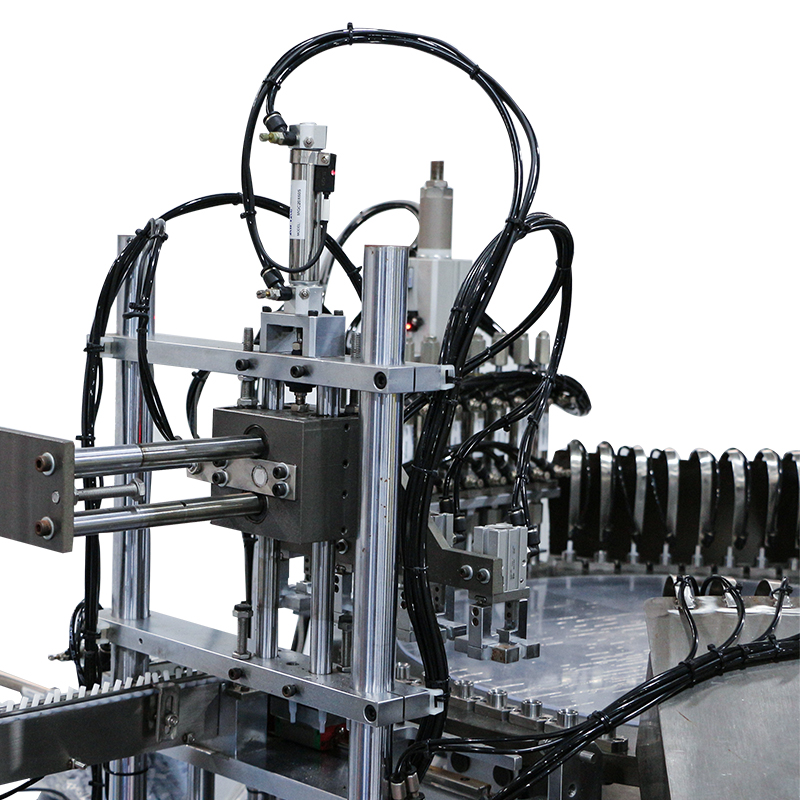

Além do calor, a pressão controlada é essencial para garantir uma vedação de alta qualidade. As barras de vedação exercem uma pressão específica nas bordas do saco, garantindo que o material seja comprimido uniformemente e que o plástico fundido forme uma ligação contínua. Sistemas pneumáticos ou hidráulicos regulam a pressão e são ajustados com precisão para evitar compressão excessiva, que pode distorcer a bolsa ou causar defeitos de vedação. A precisão do controle de pressão garante que nenhuma bolsa de ar ou pontos fracos sejam deixados na área selada, maximizando assim a resistência e durabilidade da vedação.

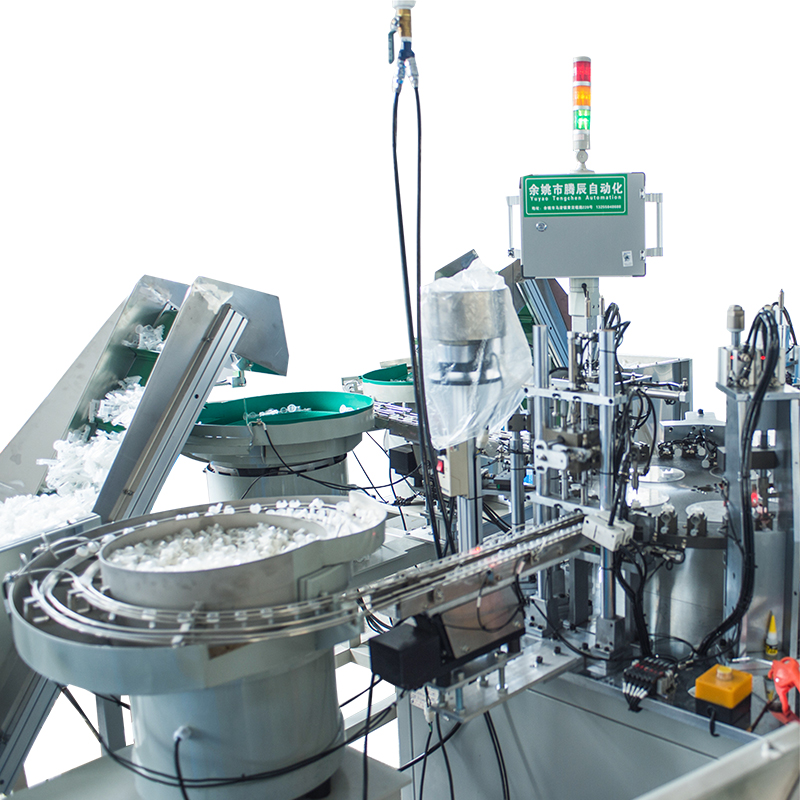

A duração da aplicação do calor desempenha um papel crítico na qualidade da vedação. Se o tempo de vedação for muito curto, o material não fundirá adequadamente, resultando em vedações fracas que podem romper sob tensão. Por outro lado, o tempo excessivo de selagem pode levar à degradação do material, causando descoloração ou comprometendo a integridade estrutural do saco. O Máquina de montagem automática de pacotes de sacos permite controle preciso sobre o tempo de selagem, ajustando-se automaticamente com base no tipo de material, espessura do saco e fatores ambientais. Esta personalização garante que cada saco seja selado em condições ideais, produzindo um fechamento confiável e seguro.

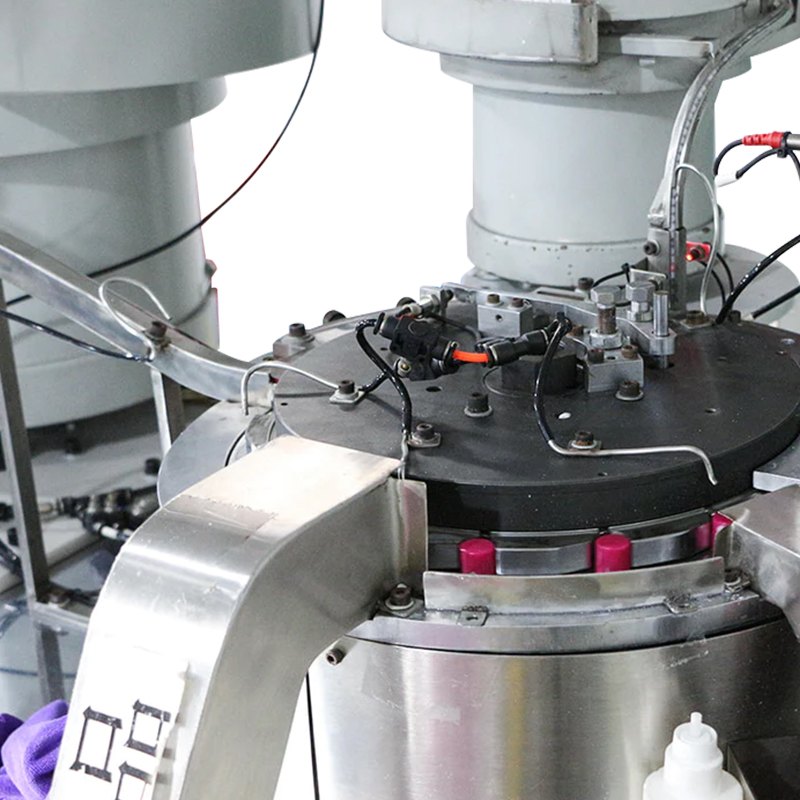

O posicionamento preciso dos sacos é essencial para obter vedações uniformes e consistentes. A máquina de montagem emprega sensores sofisticados, sistemas de visão e mecanismos de alinhamento para posicionar cada saco com precisão antes do processo de selagem. Essas tecnologias detectam a orientação e a posição de cada saco à medida que ele se move ao longo da linha de produção, garantindo que as bordas do saco se alinhem perfeitamente com as barras de vedação. O alinhamento automatizado elimina o risco de vedações desalinhadas, o que poderia resultar em fechamentos fracos ou irregulares. Isso também otimiza o rendimento, reduzindo a necessidade de intervenção manual e minimizando a probabilidade de defeitos.

Após a aplicação do calor, a seção selada do saco deve esfriar para solidificar a ligação. O tempo de resfriamento insuficiente pode levar a uma vedação não totalmente formada ou fraca, o que pode fazer com que o saco se abra prematuramente. Para resolver isso, muitas máquinas de montagem automática de embalagens de sacos são equipadas com zonas de resfriamento, jatos de ar ou ventiladores de resfriamento que agilizam o processo de resfriamento. Esses sistemas garantem que a sacola mantenha sua integridade selada durante o manuseio e transporte, evitando falhas na vedação antes que a sacola chegue ao seu destino final.

Para melhorar ainda mais o controle de qualidade, muitas máquinas avançadas apresentam recursos de inspeção de vedação em tempo real. Esses sistemas monitoram o processo de vedação utilizando sensores ópticos, sensores de pressão ou tecnologia ultrassônica para detectar anomalias como vedação irregular, aplicação de calor insuficiente ou fusão incompleta do material do saco. Se for detectada uma vedação defeituosa, a máquina pode rejeitar automaticamente o saco defeituoso, alertar o operador ou ajustar os parâmetros de vedação para evitar mais defeitos. Este sistema de inspeção integrado melhora a eficiência geral e garante que apenas os sacos com selos perfeitos passem para a próxima fase de produção.