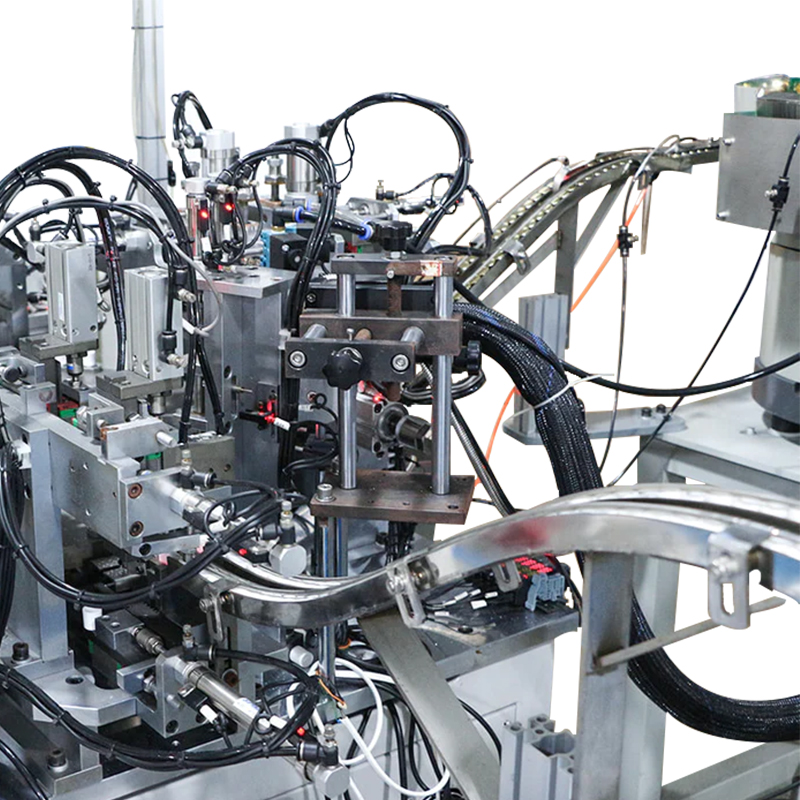

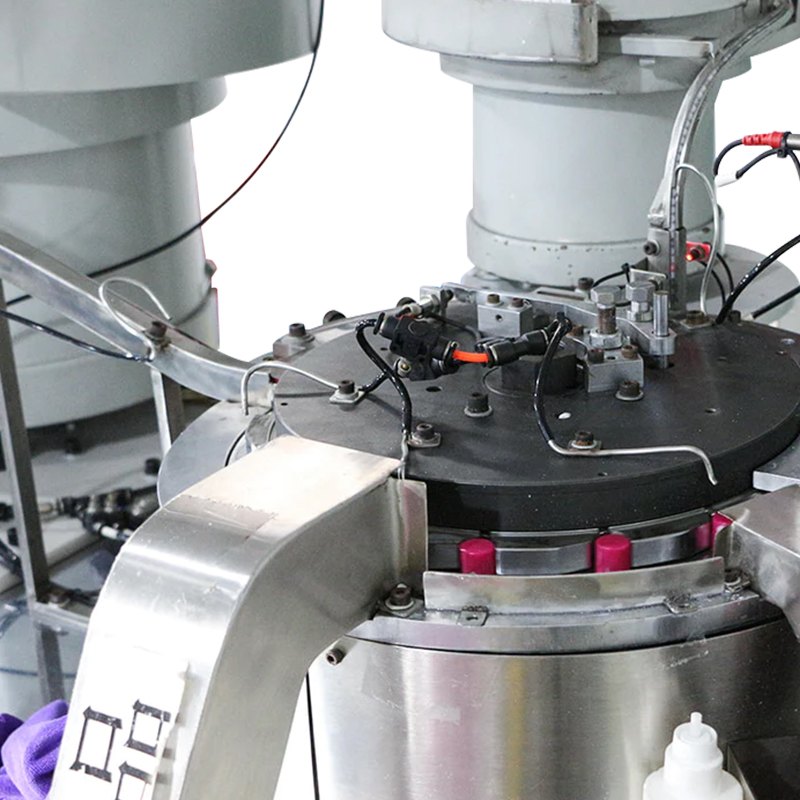

Alinhamento e montagem de componentes de precisão: o máquina de montagem de bomba de loção utiliza sistemas de alinhamento altamente sofisticados, garantindo que cada componente seja posicionado com precisão durante a montagem. Componentes como a cabeça da bomba, o bico e o gargalo da garrafa devem estar alinhados com precisão para formar uma vedação hermética. O desalinhamento durante a montagem pode causar folgas entre as peças, o que pode resultar em vazamentos. Para eliminar esses riscos, são utilizados mecanismos avançados, como braços robóticos, atuadores pneumáticos e sistemas de posicionamento servocontrolados, para garantir o alinhamento correto. Esses sistemas automatizados funcionam em conjunto com sensores de alta precisão que monitoram continuamente o posicionamento de cada componente. Ao garantir o alinhamento perfeito em cada etapa, a máquina minimiza o risco de vedação inadequada e garante que o produto final atenda a rigorosos padrões de qualidade.

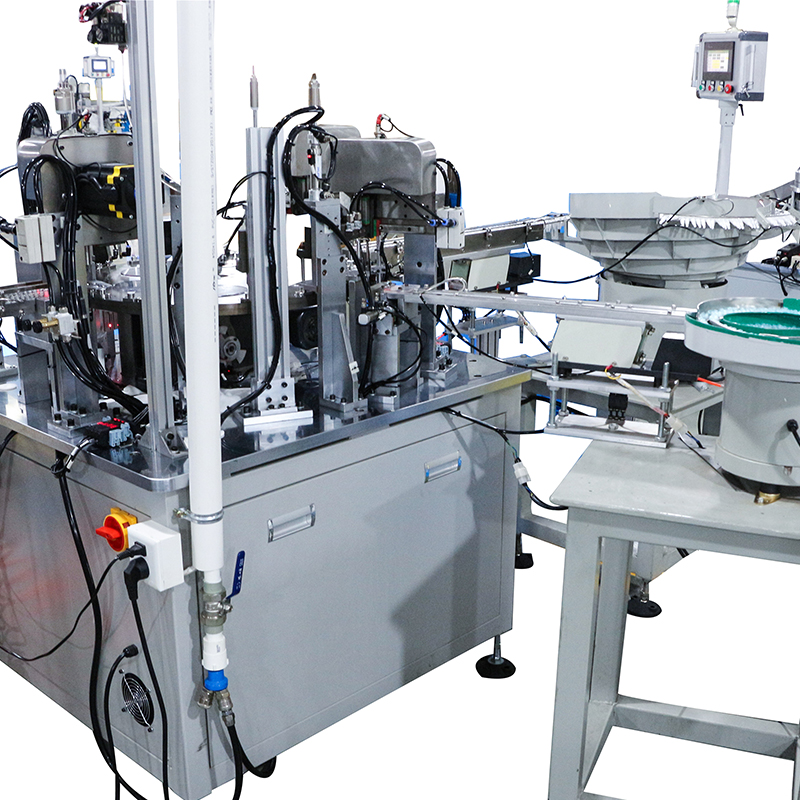

Integração do mecanismo de vedação: A máquina de montagem incorpora sistemas de vedação integrados que são essenciais para garantir que o conjunto da bomba permaneça à prova de vazamentos. Normalmente, isso envolve a aplicação precisa de força para fixar juntas, anéis de vedação ou outros elementos de vedação entre os componentes, garantindo que eles formem uma vedação firme e confiável. Esses materiais de vedação, geralmente feitos de borracha, silicone ou outras substâncias elastoméricas, são alimentados automaticamente na máquina no estágio correto de montagem. O processo de vedação é gerenciado com alta precisão, onde a máquina aplica uma quantidade controlada de pressão para garantir que os componentes de vedação estejam firmemente no lugar. Essa compressão controlada é fundamental para evitar vazamentos, pois a vedação inadequada pode causar lacunas pelas quais a loção pode escapar.

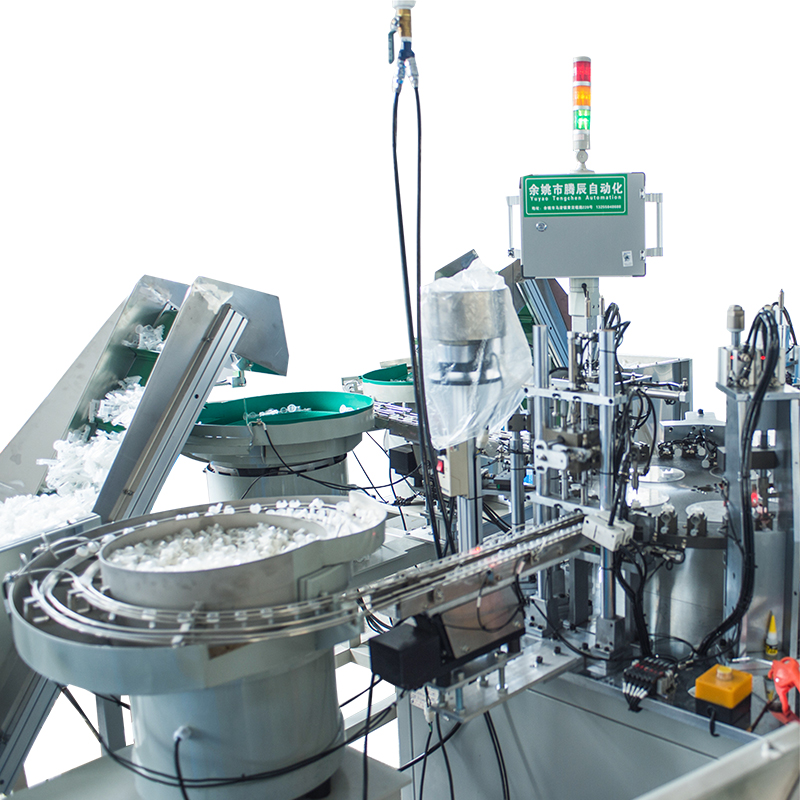

Uso de materiais de vedação (juntas, anéis de vedação, etc.): A eficácia da vedação é frequentemente determinada pelos materiais utilizados, que incluem juntas, anéis de vedação ou outros elementos de vedação que são especificamente escolhidos por sua capacidade de resistir a líquidos e permeabilidade ao ar. Durante a montagem, a máquina bomba de loção garante que esses materiais sejam colocados com precisão e assentados corretamente. A máquina pode empregar múltiplos sistemas de alimentação que entregam os materiais de vedação ao processo de montagem no momento certo, minimizando a possibilidade de erro humano. Esses materiais são normalmente testados quanto à sua durabilidade e elasticidade, garantindo que mantêm sua integridade sob condições variadas, como flutuações de temperatura ou uso prolongado, o que poderia comprometer a vedação.

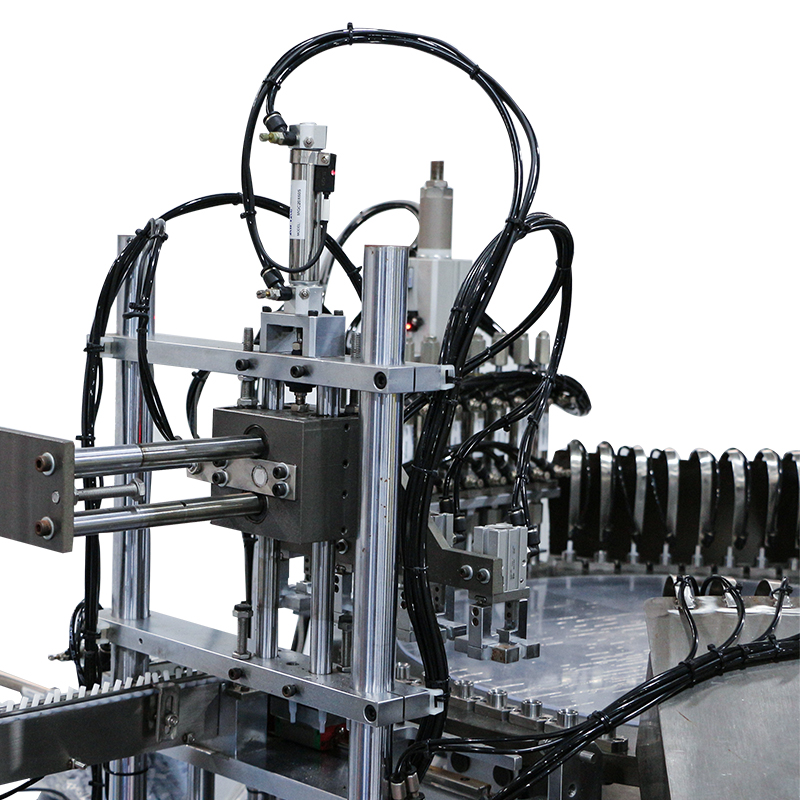

Teste de vazamento: O teste de vazamento é uma etapa essencial integrada à operação da máquina de montagem da bomba de loção. Após o processo de montagem, a máquina realiza testes de vazamento em tempo real usando métodos como teste de queda de pressão, teste de vácuo ou teste de imersão em água. No teste de queda de pressão, a bomba montada é submetida a uma pressão controlada e o sistema mede qualquer queda de pressão, indicando um vazamento. No teste de vácuo, a bomba é colocada em uma câmara de vácuo e qualquer vazamento de ar seria detectado, sinalizando uma imperfeição na vedação. O teste de imersão em água, por outro lado, envolve submergir a bomba montada em água para identificar vazamentos através de bolhas visíveis. Esses testes são cruciais para validar a integridade dos selos. Se alguma bomba falhar no teste, ela será automaticamente ejetada da linha de produção, evitando que produtos defeituosos sejam embalados e enviados aos clientes.

Sensores de controle de qualidade e sistemas de visão: Sistemas avançados de controle de qualidade são incorporados à máquina de montagem da bomba de loção para detectar defeitos em tempo real. Esses sistemas usam câmeras de alta resolução, lasers e sensores de visão para inspecionar continuamente todos os aspectos da bomba montada, incluindo as áreas de vedação. Os sistemas de visão são programados para identificar até mesmo as menores inconsistências, como desalinhamento, lacunas ou elementos de vedação assentados incorretamente, que podem causar vazamentos. Com o uso de inteligência artificial e algoritmos de aprendizado de máquina, esses sensores são capazes não apenas de detectar falhas, mas também de classificá-las por gravidade. A máquina também é capaz de automatizar processos de rejeição, removendo unidades defeituosas da linha de montagem de forma rápida e eficiente, sem interromper a produção geral.